واضح آرشیو وب فارسی:: کاربرد و مزایای محصولات لاستیکی قالب گیری شده

اجتناب ناپذیر بودن لاستیک در اطراف ما به عنوان قطعات، مواد و اقلام مختلف را نمی توان نادیده گرفت و حرکت با صعود مورد علاقه برای معادل آن نیز قابل توجه است. آشکار شدن محصولات لاستیکی قالبگیری شده مانند دیافراگم لاستیکی ، پیشرفتهای کمی را در زمینههای مختلف مدرن، مانند خودرو، توسعه، طراحی، غذا، طراحی، استفاده مجدد، هوانوردی، نظامی، تجهیزات بزرگ و غیره ایجاد کرده است. از این پس، اجزای لاستیکی مدرن درست به عنوان برنامه های خانگی برای تغییر استفاده میشوند به همین ترتیب، نوع لاستیک مورد استفاده متفاوت است، از یک پیش نیاز شروع می شود و سپس به دیگری می رسد. از شرکت های پیشرو در زمینه تولید محصولات لاستیکی میتوان به کیمیا لاستیک ، رویان لاستیک ، آراد پلیمر و هیرمند بسپار نوین اشاره نمود.

مزایای محصولات لاستیکی قالب گیری شده و نحوه انتخاب بهترین آنها

محصولات لاستیکی قالبگیری شده منحصراً برای تطابق با اقدامات مختلف مونتاژ برای ایجاد مواد غیرقابل محاسبه ایجاد میشوند. این لاستیکهای خودرو، قطعات خودرو، مهر و موم، گیرهها، شیلنگها، واشر، دوشاخه، بوش، پایههای لرزه گیر، ضربه گیر لاستیکی ، تیوبها و بسیاری از بخشهای استفاده روزمره دیگر را شامل میشود. برخی از علائم تجاری برجسته لاستیک آن را در بین سایر مواد مناسب برای کاربردهای مختلف برجسته کرده است.

ویژگی های محصولات لاستیکی قالب گیری شده عبارتند از:

• درجات انطباق پذیری بالا که توسط معیار خلق ماهر به دست آمده است

• استحکام و پویایی برای پاسخگویی به کاربردهای ضروری و حیاتی

• قابلیت تحمل ضریب پرس بالا بدون از دست دادن خواص آن

• حفظ ارزش سودمند حتی پس از سیم پیچی، گسترش و فشرده سازی.

• محافظت در برابر مواد مصنوعی، مانند سوخت، پایه محلول، و روغن، آن را برای موتورها و ژنراتورها ایده آل می کند.

• طبیعت قابل بازیافت و سازگار با آب و هوا

انتخاب بهترین محصولات لاستیکی قالب گیری سفارشی

انتخاب رنگ مناسب برای یک جزء لاستیکی سفارشی می تواند آسان باشد، اما تولید لاستیک رنگی نیز دشوارتر است. قالب گیری لاستیک به رنگ قرمز سریع است. چند نکته در زیر نشان می دهد که چگونه و چرا تولید کنندگان محصولات لاستیکی قالب گیری می کنند؟ قبل از پرداختن به اینکه چرا محصولات لاستیکی رنگی می توانند بهتر از لاستیک سیاه ساده باشند، این راه حل عالی برای استفاده از محصولات قالب گیری است.

قطعات لاستیکی با شکل انحصاری به دلیل ارائه بهتر و واضح، ترتیبات پایدار و مقرون به صرفه بودن به خوبی شناخته شده اند. با وجود این، اطمینان حاصل کنید که قبل از انتخاب مورد مناسب، دیدگاههای همراه را بررسی کنید:

دوام

مهم است که استحکام قطعات لاستیکی را در نظر بگیرید زیرا عدم وجود آن ممکن است ضرورت را به کلی از بین ببرد. تخمین استحکانم سودمند قطعات لاستیکی و علاوه بر این، تناسب آن را برای قرار دادن در یک برنامه خاص انتخاب می کند. تصمیم گیری مواد و سختی ، تصمیمات کلیدی هستند.

ضمانت عملکرد

تضمین عملکرد صحیح توسط قطعات لاستیکی منحصراً به طور طبیعی جایگاه، سودآوری و سود شما را در طولانی مدت افزایش می دهد. از این پس، مطمئن شوید که نوع صحیح قطعات لاستیکی با سطح اجرا، قدرت و بهره وری نشان داده شده را خریداری کنید. طیف گسترده ای از انواع مواد برای انجام کاربردهای مختلف وجود دارد، سعی کنید شباهت یک ترکیب لاستیکی انتخاب شده مناسب را با نیازهای خود کشف کنید.

انواع قالب گیری لاستیکی چیست؟

قالب گیری لاستیکی است که ترکیب الاستیک خام را می گیرد و نتیجه نهایی را در محاسبه ایده آل می دهد. از آنجایی که الاستومر پلیمری با خواص انعطاف پذیر معمولی است - به این معنی که ماده تشکیل شده پس از اعمال فاکتور پرس بدون زحمت به شکل منحصر به فرد خود باز می گردد - بیشتر اوقات در کاربردهای مکانیکی مورد استفاده قرار می گیرد. چند نوع متمایز از محصولات لاستیکی قالبگیری شده صنعتی وجود دارد که هر کدام ترجیحات جدیدی دارند.در داخل این مقاله، ما در مورد انواع مختلف قالبگیری لاستیکی صحبت میکنیم و جزئیات دقیقاً چیست و چرا از آنها استفاده میشود. از جمله محصولاتی که با قالب گیری لاستیکی استفاده می شود میتوان به اورینگ لاستیکی اشاره نمود.

در طول چرخه قالب گیری، انتخاب ترکیب مناسب و چرخه مونتاژ برای دستیابی به نتیجه ایده آل ضروری است. با انتخاب روش صحیح قالب گیری برای برنامه خود، سطوح اجرای ایده آل و کفایت هزینه را تضمین می کنید.

سه نوع مختلف قالب گیری لاستیکی وجود دارد که به طور مرتب مورد استفاده قرار می گیرند:

قالب گیری تزریقی لاستیکی

قالب گیری فشرده

قالب گیری انتقالی

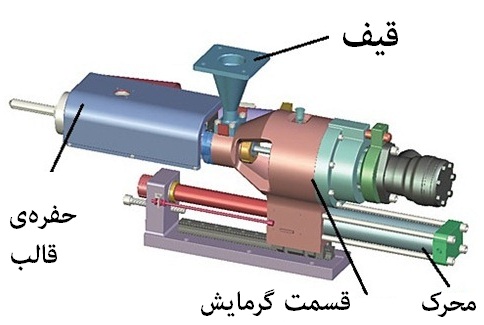

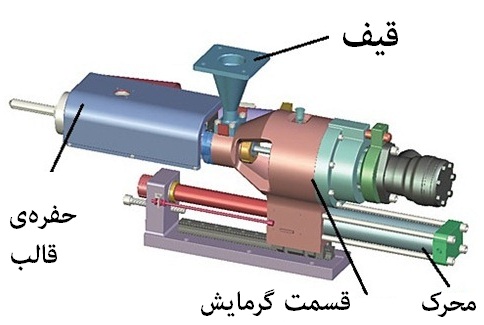

قالب گیری تزریقی لاستیکی

قالب گیری تزریقی لاستیک که بهعنوان تقویتکننده تجارت پلاستیک در دهه 1960 ساخته شد، جایی است که یک ترکیب یا ماده الاستیک گرم شده به شکل بسته تحت کشش زیاد تزریق میشود.

چرخه تشکیل تزریق لاستیک را می توان با طیف وسیعی از مواد لاستیکی، از جمله سیلیکون، نئوپرن، نیتریل و EPDM انجام داد و سازندگان را قادر به ساخت مجموعه ای از اقلام الاستیک شکل داده است. اولین انتخاب قالب گیری تزریقی لاستیک برای قطعات رنگارنگ معمولی است. محتویات ممکن است توسط اپراتور با استفاده از یک چاقوی گیوتین استریل با یک سوئیچ برای اصلاح اندازه و وزن در سیستم قالبگیری برش داده شود. بنابراین احتمال آلودگی کاهش می یابد.

طیف وسیعی از مزایایی وجود دارد که از قالب گیری تزریقی لاستیک ناشی می شود، به عنوان مثال،

هدر رفت مواد ناچیز

مدت زمان فرآیند سریع

زمان ایجاد سریع

انعطاف پذیری ابعادی بالا.

در حالی که استفاده از قالب گیری تزریقی لاستیک مزایای متعددی دارد، به همین ترتیب با اکثر اقدامات مونتاژ، چند ضعف وجود دارد:

افزایش هزینه های چیدمان

محدودیت در پلان ابزار و در نهایت قسمت تکمیل شده

پیش نیاز ابزار و سخت افزار گران تر.

قالبگیری انتقالی

قالب گیری انتقالی با تنظیم مواد خام بهعنوان «پیشسازهها» که در داخل گلدان به دستگاه شکلدهی تعبیه شدهاند، آغاز میشود. شکل سپس از طریق یک چارچوب در محدود می شود و پس از آن با ارائه گرما و فاکتور فشار، ولکانیزه می شود. این چرخه مانند قالب گیری تزریقی است زیرا پس از اطمینان از فرم، لاستیک وارد گودال می شود.

نکاتی از مزایای شکل دهی انتقال:

قالب گیری انتقالی دقیق تر و پایدارتر از شکل دهی تحت فشار است

با توجه به اینکه می توان از حفره های مختلف استفاده کرد، یک مرحله مونتاژ کوتاه نسبت به قالب گیری فشار وجود دارد.

معایب قالبگیری انتقالی:

احتمال هدر رفتن مواد بیشتر است

ابزار قالب گیری انتقالی تعبیهشده نیاز به تثبیت زمان، خروج و تنظیم مجدد پشتیبانی دارند

برنامه ریزی قالب های چند وجهی می تواند گزاف باشد.

قالبگیری فشاری

یکی از اولین و آسانترین چرخههای قالب گیری، شکلگیری فشاری، از طریق ترکیب گرما و کرنش عمل میکند تا حالت ارتجاعی را در حالت دستگاه ایجاد کند. محصولات لاستیکی قالب گیری سفارشی با استفاده از دستگاه گرم شده و ضریب فشار یک پرس مهاربندی شکل می گیرند. اندازه گیری بازیابی - یا ولکانیزاسیون - قبل از چرخه تخلیه آخرین قسمت و خنک شدن اتفاق می افتد.

مزایای قالب گیری تحت فشار:

درجات کم هدر رفتن

ابزار ساده تر و کاربردی تر در مقابل شکل دهی تزریقی

به طور کلی برای برگ های پشت سر یک قلمرو مقطعی بسیار مناسب است.

توانایی برجسته تر برای مقابله با مواد جامد و با طول سنج بالا.

معایب قالب گیری فشاری:

حفظ قوام قطعات کامل دشوار است

زمان پردازش کندتر است.