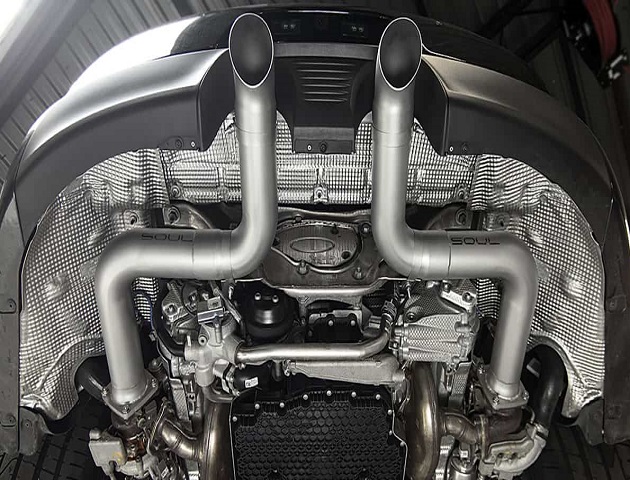

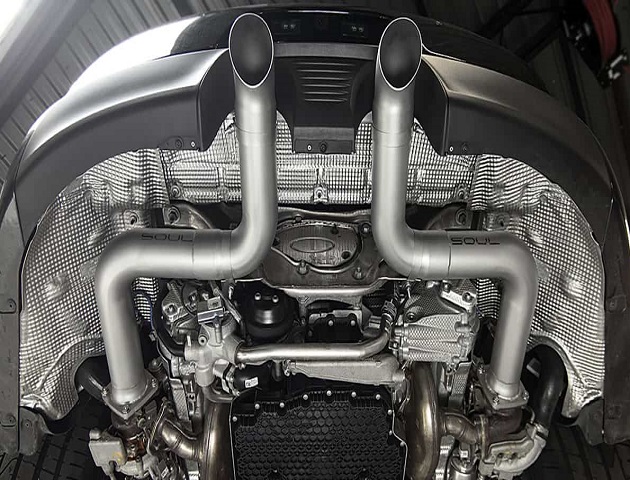

واضح آرشیو وب فارسی:: اگر موتور قلب و سیستم فرمان مغز خودرو باشد، بدون شک سیستم اگزوز شش های آن هستند. وظیفه این سیستم تخلیه دودها و گازهای تولیدی حین فرآیند احتراق را بر عهده می گیرد. بدون وجود آن با مشکلات متعددی در خودرو روبرو می شویم که خفگی موتور، احتراق نامناسب، بوی نامطبوع در داخل کابین و امکان مسمومیت سرنشینان با گازهای سمی تنها بخش کوچکی از این مشکلات است.

یک سیستم خوب سیستمی است که عمر عملیاتی بالا و تعمیر و نگهداری کمی داشته باشد. برای بدست آوردن این دو ویژگی باید از بهترین متریال موجود در بازار برای ساخت اگزوز استفاده شود. با این حال، چون ساختار این قسمت از خودرو اغلب با پیچ و خم و شکل های خاصی همراه است، نمی توانید صرفاً محکم ترین و سخت ترین ماده موجود در بازار را برای آن انتخاب کنید. مقداری انعطاف و قابلیت تغییر شکل هم نیاز است. پیدا کردن این تعادل در میان هزاران جنس و ماده موجود در بازار است که باعث شده است امروز این مطلب را برای شما تهیه کنیم. شاید همین الان هم برایتان این سوال پیش آمده باشد که چه ماده ای برای تولید قطعات اگزوز استفاده می شود؟ برای یافتن جواب با ما همراه باشید.

شناخته شده ترین مواد مورد استفاده در ساخت سیستم اگزوز

در نگاه اول شاید به نظرتان بیاید که متریال مورد استفاده برای این سیستم اهمیت چندانی ندارد، اما واقعیت این است که چنین سیستمی نیازمند متریالی است که بتواند هم در برابر حرارت و هم در برابر خوردگی مقاوم باشد. به خصوص چون در سیکل های متوالی این گرما به قطعات وارد شده و قرارگیری آنها در معرض اکسیداسیون می تواند در شرایط آب و هوایی متفاوت فرق داشته باشد، تلاش می شود حداکثر مقاومت و عمر عملیاتی تضمین گردد. پس اکثراً شرکت های تولیدکننده به سراغ مواد بادوام، محکم و با مقاومت بالا می روند.

معمول ترین و شناخته شده ترین مواد در این حوزه عبارتند از:

- فولاد معمولی

- فولاد آلومینیومی

- فولاد ضد زنگ

- تیتانیوم

- اینکونل

فولاد معمولی

این آلیاژ از ترکیب آهن با درصد کمی کربن ساخته می شود و رایج ترین فرم فولاد به شمار می رود. تولید آن هزینه کمی دارد، به شدت چکش خوار است و به راحتی به کمک آن می توان یک سیستم اگزوز کامل را به وجود آورد.

به نظر ایده آل می رسد، اما ایرادی که به آن وارد است حساسیت شدید به خوردگی است. سیستم های اولیه که به کمک این ماده ساخته می شدند کاملاً عاری از لایه های مقاومتی بودند و به همین دلیل به سرعت از بین می رفتند. پوشاندن فولاد با یک لایه نازک روی می تواند راه حل مناسبی برای مقابله با خوردگی و زنگ زدگی باشد، اما نمی تواند به طور کامل قطعات را در برابر آن مصون کند.

در هر صورت، قطعات ساخته شده از این جنس اغلب بیشتر تحت تأثیر فرسایش و عوامل خورنده قرار می یرند. تلاش می شود ضخامت قطعات، به خصوص لوله اگزوز افزایش بدهند تا خوردگی کمتر اثر تخریبی داشته باشد. اما افزایش ضخامت با افزایش وزن هم همراه است که می تواند به موتور و شاسی خودرو فشار بیاورد. پس شاید با افزایش هزینه بتوان گزینه جایگزین سبک تری را مطرح نمود. این گزینه در اولین گام، فولاد آلومینیومی است.

فولاد آلومینیومی

فولاد آلومینیومی در اصل همان فولاد معمولی است که به منظور بالا بردن مقاومت آن در برابر خوردگی و زنگ زدگی، با لایه ای از آلیاژ آلومینیوم و سیلیکون پوشانده شده است. این فرآیند به کمک فرو بردن قطعه فولادی در آلیاژ مذاب مذکور انجام می شود. ذرات سیلیکونی باعث چسبیدن آلومینیوم به سطح فولاد می شوند و از آنجایی که آلومینیوم تنها در سطح دچار فرسایش می شود، می تواند تا مدت زمان قابل توجهی از قطعات محافظت کند.

تولید این ماده دشوارتر و طبیعتاً پر هزینه تر از فولاد معمولی است. اما همچنان آنقدر گران قیمت نیست که نتوان برای تولید انبوه از آن بهره برداری کرد. با این وجود، به خاطر اینکه آلومینیوم فلز چندان سختی نیست، بر اثر خراشیدگی یا صدمه به راحتی از سطح فولاد جدا می شود و در نتیجه دیگر قادر نیست از قطعه محافظت کند. این مورد به خصوص در نواحی بیابانی یا کوهستانی به وفور دیده می شود و استفاده از این ماده در این نواحی معمولاً چندان به صرفه نیست.

اما حتی اگر در مناطقی زندگی کنید که درگیر سنگریزه و سایش های ناشی از آنها نیستند، باز هم به مرور زمان خوردگی را تجربه می کنید. اگر لوله خروجی برای مدت زیادی سرد بماند در داخل آن رطوبت جمع می شود که به مرور به فولاد رسیده و آن را از درون می خورد. اگر با خودروی خودتان در مسافت های بسیار کوتاه رانندگی کنید، سیستم اگزوز هرگز آنقدر داغ نمی شود که این رطوبت اضافی را تبخیر کند. پس به سرعت با زنگ زدگی داخل قطعات روبرو می شوید. به همین دلیل اغلب گفته می شود که در مناطق معتدل سیستم ساخته شده از این جنس تا 5 سال و در مناطق گرم و خشک تا 8 سال کارایی دارد.

یک گام فراتر، جایی است که تلاش می شود ساختار فولاد بهبود پیدا کند که به عنوان فولاد ضدزنگ شناخته می شود.

فولاد ضدزنگ

فولاد ضد زنگ، بیشترین مقاومت در برابر خوردگی در میان آلیاژهای پایه آهن را فراهم می کند. با این وجود، شکل دادن این آلیاژ کار دشواری است و هزینه بسیاری دارد، چون میزان چکش خواری آن به نسبت پایین است. در میان گریدهای مختلف فولاد ضدزنگ، دو مدل 304 و 409 بیشتر از بقیه کاربرد دارند و استفاده از آنها رواج بیشتری دارد. هر دو به شدت در برابر خوردگی مقاوم هستند، اما این مقاومت صد درصدی نیست و همچنان زنگ زدن قطعات ممکن است.

مدل 304 آهن کمتری دارد و می تواند تا سی درصد شامل کروم و نیکل باشد. به همین دلیل اغلب می تواند تا 10 سال یا بیشتر هم خدمت رسانی کند و به خاطر قرار گرفتن در معرض حرارت مستقیم به مرور زمان به رنگ قهوه ای روشن درمی آید، تولید آن دشوار بوده و بیشتر هم در معرض ترک خوردگی قرار دارد. در طرف دیگر مدل 409 میانگین عمر 8 الی 10 سال داشته، خواص مغناطیسی دارد و تحت حرارت به مرور زمان ته رنگ طلایی می گیرد.

تیتانیوم

تیتانیوم یک عنصر فلزی سبک و فوق العاده گران قیمت است که در شکل آلیاژی در خودروسازی هم به کار می رود. قطعه ساخته شده از این جنس در مقایسه با نمونه مشابه ساخته شده از فولاد ضد زنگ حدود 40 درصد سبک تر است، در حالی که از نظر چکش خواری و راحتی شکل دهی تقریباً با آن برابری می کند. تحت حرارت، آلیاژ به کار رفته در این حوزه به رنگ آبی در می آید که به خصوص برای اتومبیل های لاکچری و گران قیمت یک مزیت اضافی به شمار می رود.

گرچه این فلز واکنش پذیری بسیار کمی با اکسیژن داشته و به همین دلیل حتی در صنایع نظامی هم میل به استفاده از آن وجود دارد، اما نمی توان انکار کرد که تفاوت هزینه آن با فلزات دیگر که در موردشان صحبت کردیم بسیار زیاد است. یک سیستم اگزوز کاملاً تیتانیومی می تواند تا 3000 یورو در اروپا قیمت داشته باشد که بنابراین یک کالای لوکس به شمار می رود.

اما اگر یک گام جلوتر برویم چطور؟ آیا آلیاژ گران قیمت تر و محکم تری هم برای این حوزه وجود دارد؟ جواب تا همین چند سال اخیر یک "نه" قاطع بود. اما حالا اینکونل به عنوان مدعی سبک ترین و مقاوم ترین آلیاژ در حوزه خودروسازی معرفی شده است.

اینکونل

اینکونل که با نام ابرآلیاژ هم شناخته می شود، معمولاً از نیکل و کروم ساخته شده و در تعداد اندکی خودروی قابل خریداری عمومی در سطح جهان به کار می رود. حوزه اصلی مصرف آن اتومبیل های مسابقات فرمول 1 هستند: خودروهایی که نیازمند متریال سبک، مقاوم و فوق العاده نازک هستند. اینکونل در برابر حرارت، خوردگی و زنگ زدگی به شکل غیر قابل تصوری مقاوم است و حتی از آن در رآکتورهای هسته ای هم استفاده می شود.

با این حال، قیمت سرسام آور و شرایط تغییر شکل فوق العاده دشوار آن باعث می شود که نتوانیم از این آلیاژ به طور گسترده بهره برداری کنیم. شکل دهی این آلیاژ نیازمند فشار کاری بسیار بالاست که در شرایط عادی حفظ آن می تواند کار دشواری باشد. از نظر قیمت، با هزینه ای تقریبا 2.5 برابر تیتانیوم روبرو هستیم که باعث می شود برای بسیاری از افراد این سیستم خیلی زود از سبد گزینه هایشان حذف شود.

نتیجه گیری

همان طور که بحث کردیم، به لحاظ تئوری پنج متریال اصلی برای ساخت سیستم های اگزوز قابل استفاده هستند. خودروهای قدیمی تر از فولاد معمولی و فولاد آلومینیومی استفاده می کردند و امروزه اکثر خودروهای شخصی و عمومی مدرن از فولاد ضد زنگ بهره می برند. با این حال این امکان هم وجود دارد که با صرف هزینه کافی، از آلیاژهای مقاوم تری استفاده کرد که عمر کاری به مراتب بالاتری دارند. در نهایت این بستگی به فرد دارد که ببیند چه مقدار هزینه می خواهد صرف خرید اگزوز مد نظرش کند.

منبع : پیا صنعت