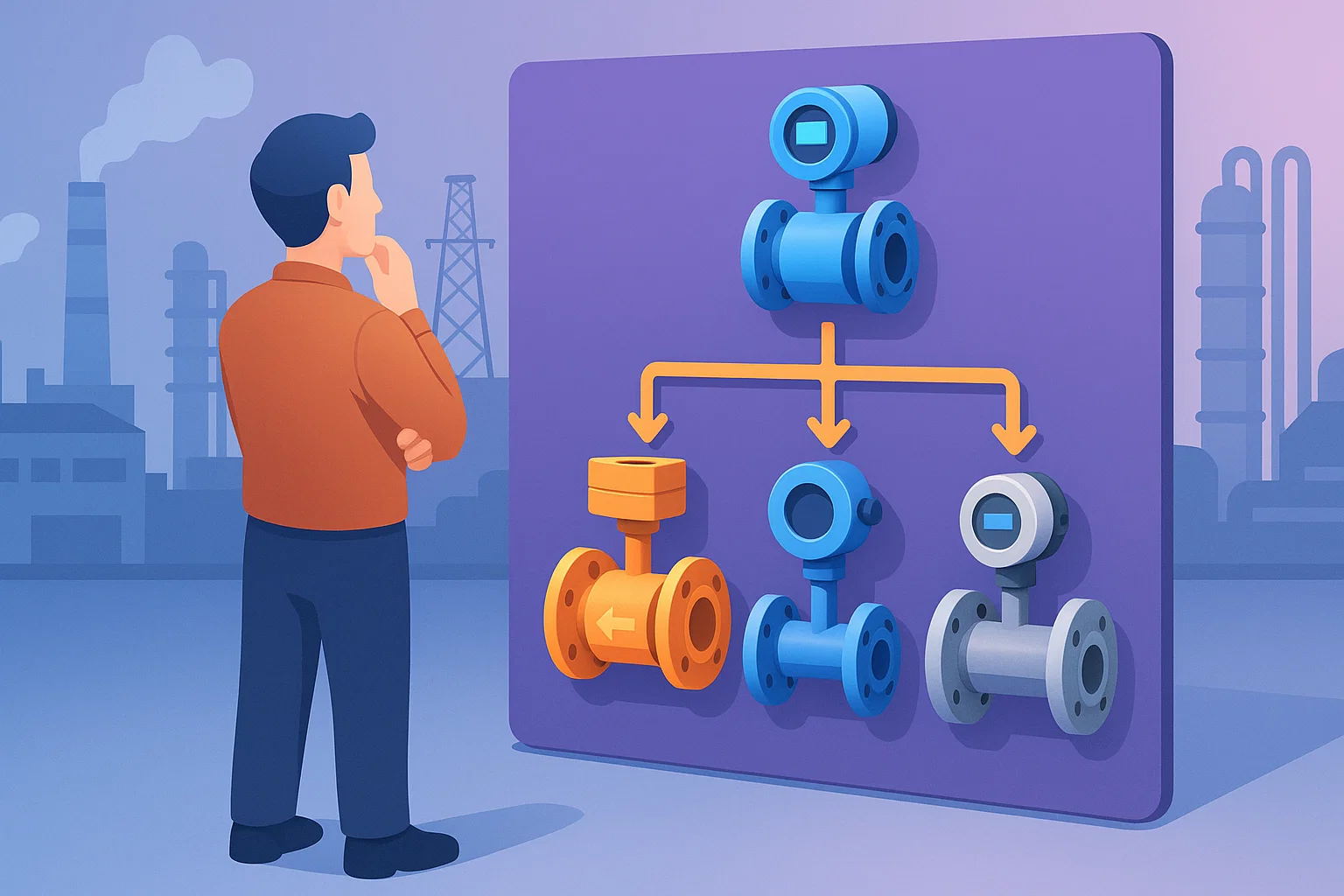

انتخاب فلومتر مناسب یکی از مهمترین تصمیمات مهندسی در سیستمهای اندازهگیری و کنترل فرآیند است. نوع فلومتر، دقت اندازهگیری، حساسیت به شرایط نصب، سازگاری با سیال و هزینه مالکیت، همگی میتوانند بر کیفیت کنترل فرآیند و صرفهجویی اقتصادی تأثیر مستقیم بگذارند. با توجه به اینکه بیش از ده نوع تکنولوژی اصلی فلومتر در صنایع وجود دارد، انتخاب مدل صحیح بدون درک کامل از ویژگیها، محدودیتها و کاربرد هر تکنولوژی امکانپذیر نیست. از این رو، مهندسان صنایع نفت و گاز، نیروگاهها، صنایع شیمیایی و آبوفاضلاب باید پیش از انتخاب فلومتر، فرآیند و رفتار سیال را بهطور دقیق تحلیل کنند.

اهمیت انتخاب صحیح فلومتر در فرآیندهای صنعتی

فلومترها ابزاری حیاتی در پایش جریان، کنترل مصرف انرژی، افزایش راندمان، بهینهسازی تزریق مواد شیمیایی و حتی کنترل کیفیت محصولات هستند. اگر فلومتر دقت کافی نداشته باشد یا با ویژگیهای سیال سازگار نباشد، خطای اندازهگیری میتواند خسارات قابل توجهی ایجاد کند. برای مثال، انتخاب نادرست فلومتر در سیستم بخار باعث افت راندمان، افزایش مصرف سوخت و آسیب به تجهیزات میشود. در خطوط آبرسانی یا فاضلاب نیز انتخاب اشتباه میتواند منجر به انسداد، خطاهای اندازهگیری و افزایش هزینه نگهداری گردد.

شناخت ویژگیهای سیال؛ اولین گام انتخاب

نوع سیال مهمترین معیار در تعیین نوع فلومتر است. هر سیال ویژگیهای خاصی دارد که میتواند بر عملکرد فلومتر تأثیر مستقیم بگذارد:

۱. رسانا یا غیر رسانا بودن سیال

فلومترهای مغناطیسی تنها برای مایعات رسانا مناسباند و روی مایعات غیررسانا، نفت خام یا گاز عمل نمیکنند. در مقابل، فلومترهای کوریولیس، اولتراسونیک و ورتکس برای انواع سیالات قابل استفادهاند.

۲. تمیز بودن یا داشتن ذرات

اگر سیال دارای ذرات جامد، فیبر یا گلولای باشد، فلومترهایی با مسیر جریان بدون مانع مانند Ultrasonic یا Magmeter گزینه مناسبی هستند. اما فلومتر توربینی یا روتامتری که قطعه متحرک دارند در چنین شرایطی دچار سایش و خطا میشوند.

۳. گرانروی و چگالی

برای سیالات با گرانروی بالا یا ترکیب متغیر، فلومتر جرمی Coriolis بهترین انتخاب است، چون تحت تأثیر تغییرات چگالی و ویسکوزیته قرار نمیگیرد.

بررسی دبی، محدوده اندازهگیری و Turndown

هر فلومتر یک بازه دبی مشخص دارد. اگر دبی فرآیند متغیر باشد، باید فلومتری انتخاب شود که Turndown (نسبت بیشترین به کمترین دبی قابل اندازهگیری) بالایی داشته باشد.

اولتراسونیک و کوریولیس Turndown بسیار بالا دارند.

فلومترهای DP مانند Orifice Plate به دبی پایدار بهتر پاسخ میدهند.

فلومترهای ورتکس به حداقل سرعت جریان نیاز دارند و برای دبیهای بسیار کم مناسب نیستند.

دقت مورد نیاز فرآیند

سطح دقت مورد نیاز به نوع کاربرد بستگی دارد:

دقت بسیار بالا (Custody Transfer / فروش و تحویل) → کوریولیس یا Positive Displacement

مانیتورینگ فرآیند → Magmeter، Vortex، Ultrasonic

کنترل تقریبی یا نمایشگر محلی → فلومترهای ارزانتر مانند Rotameter یا Orifice Plate

به یاد داشته باشید که هرچه دقت بالاتر باشد، هزینه خرید و نگهداری نیز افزایش مییابد.

تأثیر فشار، دما و شرایط نصب

فلومتر باید توان تحمل فشار و دمای فرآیند را داشته باشد. در صنایع بخار، فلومترهای Vortex، DP یا Ultrasonic Steam Type رایج هستند، زیرا توان تحمل دمای بالا و فشار زیاد را دارند.

همچنین شرایط نصب نیز اهمیت زیادی دارد:

فلومترهای Turbine و DP نیاز به طول لوله مستقیم در بالا و پایین دست دارند.

Ultrasonic Clamp-on نیاز به شرایط نصب دقیق و سطح مناسب لوله دارد.

کوریولیس در بسیاری موارد نیاز به لوله مستقیم ندارد و نصب آسانتری دارد.

این موارد در فرآیندهای حساس که فضای نصب محدود است، کاربردیتر هستند.

مقایسه تکنولوژیهای اصلی فلومتر

در ادامه، نگاهی کوتاه به مهمترین تکنولوژیها و کاربردهای آنها میاندازیم:

۱. فلومتر DP (Orifice, Venturi)

قدیمی، استاندارد و قابل اعتماد

مناسب مایعات، گاز و بخار

افت فشار دائمی و حساسیت به نصب

۲. فلومتر مغناطیسی (Magmeter)

بدون قطعه متحرک

مناسب مایعات کثیف یا با ذرات

فقط برای مایعات رسانا

۳. فلومتر Ultrasonic (Transit-Time / Doppler)

بدون تماس و بدون افت فشار

مناسب خطوط آب، فاضلاب و لولههای بزرگ

حساس به حباب و کیفیت سیگنال

۴. فلومتر Vortex

مناسب بخار، گاز و مایعات

بدون قطعات متحرک

نیاز به جریان حداقلی

۵. فلومتر توربینی

دقیق در مایعات تمیز

دارای قطعات متحرک، نیازمند سرویس

۶. فلومتر Coriolis

دقیقترین فلومتر صنعتی

اندازهگیری دبی جرمی واقعی

قیمت بالا و وزن بیشتر در سایزهای بزرگ

اهمیت انتخاب تامینکننده معتبر در انتخاب فلومتر

انتخاب تکنولوژی مناسب بدون مشاوره تخصصی بسیار دشوار است، زیرا مهندس باید به تمام جزئیات فرآیندی، خصوصیات سیال، استانداردها و شرایط نصب توجه کند. همکاری با یک مجموعه متخصص مانند دقیق صنعت اوپاتان تأمینکننده تجهیزات ابزار دقیق این امکان را میدهد که انتخاب بر اساس دادههای واقعی، شرایط محیطی، متریال مناسب و نیاز عملیاتی انجام شود.

تأمینکنندگان معتبر، نه تنها انواع فلومتر را ارائه میدهند، بلکه راهنمایی کامل درباره دقت، سایزینگ، متریال، الزامات نصب و هزینه طول عمر ارائه میکنند که این امر از خرابی و هزینههای غیرضروری جلوگیری میکند.

جمعبندی

انتخاب بهترین تکنولوژی فلومتر به شناخت دقیق فرآیند، نوع سیال، بازه دبی، سطح دقت مورد نیاز، فشار و دما و شرایط نصب بستگی دارد. هیچ فلومتری برای تمام کاربردها مناسب نیست و انتخاب درست تنها زمانی امکانپذیر است که بر اساس تحلیل فنی و ویژگیهای واقعی فرآیند انجام شود. در نهایت، همکاری با تأمینکننده متخصص مهمترین عامل برای انتخاب دقیق، افزایش دقت اندازهگیری و کاهش هزینههای عملیاتی خواهد بود.